Peces impreses en 3D a Mart

El rover Perseverance i els reptes tecnològics com a estímul industrial

El vespre-nit del passat 18 de febrer, una bona colla d’amants de l’enginyeria i els seus reptes, ens vam connectar per internet a seguir l’aterratge de la missió Mars 2020. Un dia com molts dels que hem viscut els darrers temps, vivint la contradicció de mil situacions que se superposen al mateix instant: una pandèmia, confinaments i tocs de queda, vacunes que van mig arribant, contenidors cremant, presos polítics i ara artístics, eleccions, crisi i atur, maleint el soroll d’un helicòpter no gaire llunyà, mentre ens preguntem si l’Ingenuity, el giny volador de la missió, podrà aixecar el vol amb una atmosfera tan escassa com la de Mart, amb 6 mbar en lloc dels 1000 mbar del nostre planeta.

Pensant en el futur del nostre país, des d’aquestes línies volem compartir la importància d’una tecnologia que ha estat utilitzada per a fer possible que el Perseverance pugui dur a terme la seva missió exploratòria a Mart. Més enllà de les 11 peces impreses en 3D que incorpora, hi ha la intrahistòria del perquè, el qui i com de la utilització de la fabricació additiva per part de la NASA. En el recorregut per trobar les respostes, he acabat amb diverses conclusions que no vull deixar pel final:

- La fabricació additiva fa possible noves solucions que permeten una millora radical dels problemes funcionals a resoldre, fent pujar el nivell tecnològic de l’ecosistema industrial que l’aplica.

- Encara costa confiar-hi, donat que la percepció és que la fiabilitat només està garantida fent peces de forma tradicional, partint d’un material prèviament consolidat i sense defectes. Hi ha feina a fer.

- Són ingents els recursos que es bolquen en països avançats al voltant de tecnologies facilitadores com aquesta, i de reptes com l’aeroespacial.

- Com a resultat, hi ha tot un teixit acadèmic, de recerca, d’innovació i transferència tecnològica, i industrial dedicat a fer possible que la Fabricació Additiva pugui ser utilitzada amb seguretat en un nombre d’aplicacions cada vegada més gran. Hi ha una gran partida en joc, la que decideix on es fabricaran les peces de valor afegir del futur.

Aquestes conclusions les adreço a qui podria canviar l’ordre de coses que veiem al nostre país respecte a l’impuls acadèmic, de recerca i transferència industrial d’aquesta tecnologia. El curt-terminisme, per desgràcia, no és sols patrimoni de la política... però en aquest país hem demostrat moltes vegades que podem pensar amb estratègia. Aquests dies celebrem també els 30 anys del CIM UPC, que va néixer per facilitar la digitalització a la fabricació, sense la qual, avui dia, les indústries no podrien ser competitives. La feina feta és ingent, i està en marxa un monogràfic al respecte. Per exemple, els nostres alumnes del Màster en Fabricació Additiva als que hem capacitat per fer possibles peces com les que incorpora el Perseverance.

Què hi ha, doncs, darrere de les 11 peces impreses en 3D? Per posar-nos en context, comencem parlant en llenguatge d’enginyeria: quant han costat? Aquesta dada no s’ha fet pública, i no perquè costin més o menys diners que peces fetes per mecanització de blocs de titani o Inconel. I és que seria una dada que quedaria amagada davant el cost de tota la missió Mars 2020: per exemple, el mòdul MOXIE (Mars Oxygen In-Situ Resource Utilization Experiment), que ha d’experimentar generant oxigen a partir del CO2 atmosfèric de Mart ha costat 40 M$. I tota la missió ha suposat 2.000 M$. I és una missió entre d’altres orientades a posar de nou humans primer a la Lluna i després a Mart. Això és estratègia, i la resta, anar passant els dies. I per descomptat, el resultat és espectacular. El Perseverance no és un cotxet de radiocontrol, cal imaginar-se’l com un enorme 4x4, amb rodes d’alumini de mig metre de diàmetre, i un xassís de més de 3 m. Comunicativament també s’ha fet una tasca brillant, i podeu moure’l en 3D, analitzant els subconjunts que el formen.

A les entrevistes amb preguntes rebudes del públic als responsables tècnics un cop assolit amb èxit l’aterratge, es va preguntar sobre la finalitat de fer volar l’helicòpter automàtic. La resposta, amb tots els diners que costa, semblava frívola: només es vol veure que, el que s’ha previst en simulacions i assajos sobre unes condicions molt diferents de les habituals, és correcte, i que es pot fer volar un giny a l’atmosfera marciana. Aquesta ingenuïtat, que fa honor al seu nom, no és tal. Anem al detall i tornem per exemple al mòdul MOXIE: el desenvolupament d’una unitat compacta, d’una massa de 17 kg (pes a Mart de 6,43 kp) s’ha dut a terme al MIT, i ha suposat un repte tecnològic enorme, amb els detalls recentment publicats a la revista Space Science. L’empilat de cel·les SOXE (Solid Oxide Electrolysis unit) per poder fer la seva funció és, per ell mateix, una nova conquesta de l’enginyeria. Un punt crític és que cal elevar la temperatura del CO2 d’entrada fins a 800 ºC, facilitant així que un electròlit ceràmic el transformi en CO i es generi O2. I en el futur, una unitat 100 vegades més potent, podria generar l’oxigen que necessita un coet per tornar a la Terra.

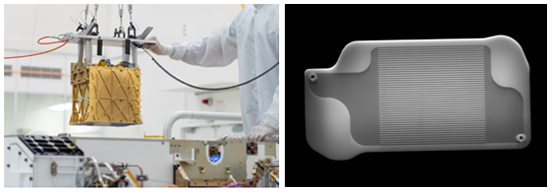

Aquesta unitat central no ha estat feta amb impressió 3D, sinó mitjançant mecanització. En utilitzar-se una estratègia d’empilat de materials diversos, la impressió 3D no aportava valor diferencial. A part que, donat el conservadorisme de la NASA, es va decidir que la fabricació additiva no s’aplicaria a elements que poguessin ser crítics, sinó a secundaris on fos d’interès millorar la funcionalitat. I en el MOXIE n’hi havia 6 d’aquests: els intercanviadors de calor que han de gestionar els fluxos tèrmics que es deriven de l’operativa esmentada. Es tracta d’uns components que, en els darrers anys, veiem com la materialització per fabricació additiva proporciona resultats impressionants, aconseguint maximitzar la relació entre superfície de transmissió i volum. La clau, la facilitat de la fabricació additiva per generar laberints “impossibles” (d’on després cal eliminar la pols no fusionada): la fabricació capa a capa elimina els requeriments de camins lliures per a l’entrada i sortida d’eines de mecanitzat. En el cas del MOXIE, els intercanviadors de calor s’haurien hagut de fer de dues mitges peces que després s’haurien soldat. Fer un disseny que consolida això en una sola peça ha estat clau per compactar volum sense perdre capacitat de transferència tèrmica i aconseguir la reducció de pes que calia.

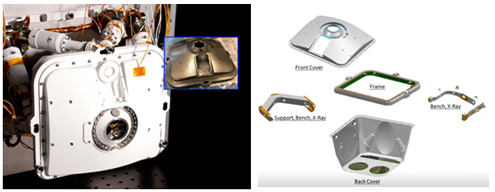

Les altres cinc peces es troben fent una funció similar de reducció de pes i de temps de fabricació en comparació amb el mecanitzat, les dues qüestions clau per accelerar el programa espacial. Formen l’encapsulat del mòdul PIXL (Planetary Instrument for X-ray Lithochemistry), que recorda a un televisor antic de raigs catòdics, i que incorpora un emissor de raigs X per determinar si les pedres contenen restes de vida microbiana fossilitzada, un dels objectius bàsics de la missió. Però novament, podem considerar que això és l’excusa per a una estratègia de generació de coneixement industrial. Les peces impreses en 3D, en aquest cas, tenen un caràcter estructural. Per començar, el volum del PIXL, de 21,5 x 27 x 23 cm, suposa que, amb la tecnologia actual d’impressió 3D metàl·lica, s’està a la franja de dimensions notables.

Llavors, l’important en el cas del PIXL és qui ha fet aquestes peces impreses, i en quin context. El soci industrial de la NASA ha estat en aquest cas l’empresa Carpenter Additive. Us recomano el webinar que van publicar al respecte, i que il·lustra com el repte de satisfer uns requeriments “impossibles” els han situat a un nivell que difícilment altres competidors podran superar. Obtenir peces vàlides mitjançant fabricació additiva no és engegar un equipament de 800.000 € i esperar que surtin fetes. El diagrama complet del procés inclou diversos passos d’alta complexitat i que fins a la data no es feien. Un dels molts passos era que, un cop impreses, les peces se sotmetien a un procés anomenat HIP (Hot Isostatic Pressing), on dins d’un forn, les peces reben una pressió homogènia a tots els racons de fins a 100 atmosferes en argó i a molt alta temperatura. Amb això s’aconsegueix que qualsevol porus interior quedi esclafada, garantint la resistència i per tant la fiabilitat del component. Però aquest procés indueix contraccions, que poden no ser regulars en les 3 direccions principals, i per tant cal simular un disseny a executar que, un cop sotmès a un procés com aquest, doni com a resultat una peça amb les dimensions desitjades. Això no és gens trivial, i novament posiciona per davant les empreses que tenen l’oportunitat d’executar aquests encàrrecs. Com aquest detall n’hi ha desenes, i com a conclusió, i permeteu-me la franquesa, es deriva que ens és inevitable sentir enveja, perquè aquí tenim el talent i en canvi ens calen més mitjans econòmics i tecnològics.

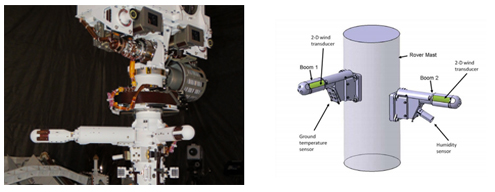

Partim de zero, llavors? Per sort no. Possiblement haureu sentit com el Perseverance incorpora sensors fets a casa nostra. És una història d’èxit, d’anys de treball del Grup de Recerca en Micro i Nanotecnologies de la UPC. Així, la NASA ens té com a soci de referència per fer els xips que mesuren la velocitat i direcció del vent a Mart, una qüestió essencial en un planeta on el vent carregat de pols modela el clima com ho fa l’aigua a la Terra.

L’impuls d’aquesta associació, basada en recursos com una sala blanca per processar silici al Campus Nord de la UPC (no n’hi ha gaires, al món), permet pensar ara a anar més enllà, i nous conceptes com sensors de vent esferoidals que seran el futur de la tecnologia anemomètrica espacial, surten d’aquí, perquè prèviament s’ha estat líder en solucions bidimensionals. No es casual que la fabricació additiva tingui ara un paper rellevant en el desenvolupament i materialització d’aquests nous sensors de geometria complexa. I per si no hi havia prou, la fabricació additiva amb formigó també serà clau en l’exploració espacial. I com en el cas dels sensors de vent, estem ben posicionats, anant pas a pas, quan de fet tenim prou know-how per anar saltant.

Així doncs, resulta que ja sabem el que hem de fer. Ha arribat la quarta revolució industrial i se’ns diu que no tenim recursos per a repetir el que vam fer fa 30 anys per fer front a la tercera. No entenem el que ens espera si no els trobem i ens hi posem? Per a deserts, ja tenim els de Mart. Els que estem a la base, seguim “perseverant”, mai més ben dit. Polítics i gerents, trobeu els recursos que, des del món de l’enginyeria, sabrem generar el retorn que només dona una indústria viva i innovadora.